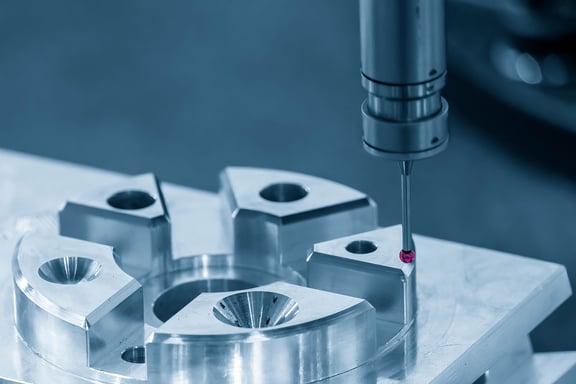

Präzisionsgranit für die Messtechnik

Die Erfahrungen bei der Herstellung von Mess- und Prüfständen sowie Koordinatenmessgeräten zeigen, dass Granit deutliche Vorteile zu herkömmlichen Werkstoffen aufweist.

Unsere Leistungen

Warum Granit in der Messtechnik?

Für das Erreichen hoher Messgenauigkeiten müssen die Messabweichungen minimiert werden. Die mechanische Konstruktion ist der Faktor, der am besten und nachhaltigsten zu beeinflussen ist. Der Einsatz von Granit in der Messtechnik ist ein solcher Faktor, um die Konstruktion von KMG‘s zu beeinflussen. Granit hat gegenüber metallischen Werkstoffen einen geringeren Ausdehnungskoeffizienten (ca. 5 µm/m*K), und damit eine geringere absolute Ausdehnung gegenüber diesen (z.B. Stahl α = 12 µm/m*K). Eigenstabilität, Temperaturbeständigkeit, Schwingungsdämpfung und Genauigkeit der Führungen sind die vier Eigenschaften, die Granit zum optimalen Werkstoff für Maschinen der Koordinatenmesstechnik machen.

Messplatten

Die Ebenheit der Oberfläche ist entscheidend

Präzisionsgranit in der Messtechnik

Wir beraten Sie gern individuell.

Jetzt Anfrageformular ausfüllen