Natürlich präzise.

Maschinenbauteile aus Granit

REITZ Präzisionsgranit ist die Basis für technologische Höchstleistungen – ob in der Halbleiterfertigung, industriellen Automatisierung oder Medizintechnik. Wir fertigen maßgeschneiderte Granitkomponenten für Anwendungen, in denen jeder Mikrometer zählt.

Diese Branchen setzen auf uns:

Werkzeugmaschinen

Für hochpräzise Bearbeitungsprozesse im Werkzeugmaschinenbau bietet Granit eine überlegene Alternative zu Guss und Stahl.

Messtechnik

Granit ist elektrisch nicht leitend und nicht magnetisch – ideale Voraussetzungen für den Einsatz in elektromagnetisch-sensiblen Prüfumgebungen.

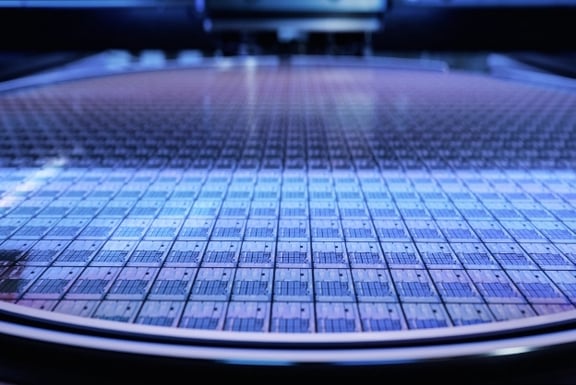

Halbleiterindustrie

Unsere Granit-Komponenten bieten die perfekte Grundlage für hochpräzise Fertigungs- und Inspektionssysteme.

Optische Industrie

Optische Systeme verlangen maximale Präzision, meist im Nanometer-Bereich. Mit unseren Granitbauteilen können Sie die Qualität und Effizienz Ihrer Fertigungsprozesse steigern.

Warum Granit im Maschinenbau?

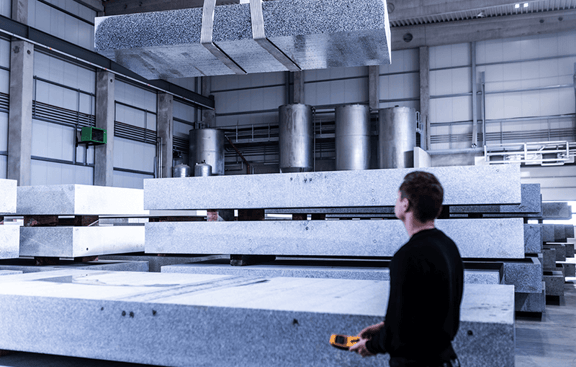

Wir bearbeiten Granit in allen Dimensionen zu Maschinenkomponenten. Erfolg, ständige Weiterentwicklung und Innovation unserer Kunden stehen für uns an erster Stelle. Granit ist aufgrund seiner spezifischen Eigenschaften ein optimaler Werkstoff für die Herstellung von Präzisionsmaschinen.

Die Vorteile von Granit liegen in den physikalischen und technischen Eigenschaften:

- Hervorragende thermische Eigenschaften: geringer Ausdehnungskoeffizient

- Aktive Schwingungsdämpfung an Werkzeugmaschinen

- Geringe Wärmeleitfähigkeit

- Ebene Granitstruktur mit einer hohen Abriebs-Festigkeit

- Nicht leitend sowie säure- und basenbeständig

Mit Granit erreichen wir höchste Präzision im Mikrobereich. Wir können hochpräzise bis 1μ! Damit ist Granit der optimale Werkstoff für Präzisionsmaschinen – angefangen von Koordinatenmessgeräten bis hin zum allgemeinen Maschinenbau mit Honen, Schleifen und Fräsen. Je nach Anforderung stehen verschiedene Granitarten, wie zum Beispiel Impala, zur Verfügung. Wir beziehen hochwertige Hartgesteine aus unseren Partner-Steinbrüchen in Europa und Südafrika.

Anwendungsbereiche

Sehr gute thermische und schwingungsdämpfende Eigenschaften des Granits machen ihn zu einem hervorragenden Werkstoff im Präzisionsmaschinenbau, z.B. für Werkzeugmaschinen, Messmaschinen, Maschinen für die Elektronikproduktion, Optikmaschinen sowie Mess- und Prüfstände. Er findet Einsatz im Sondermaschinenbau und bei Teilen mit einfachen Geometrien in der Massenfertigung.

Wir liefern Maschinenkomponenten mit Abmaßen bis zu 12.000 x 4.300 x 1.500 mm (L x B x H).

Auf Wunsch übernimmt Reitz auch Teil- oder Komplettmontagen nach Kundenvorgabe.

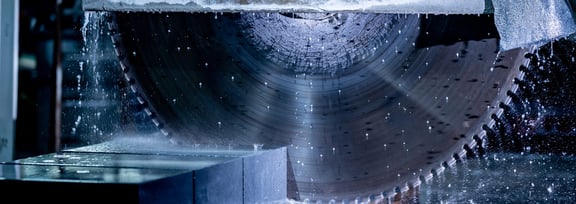

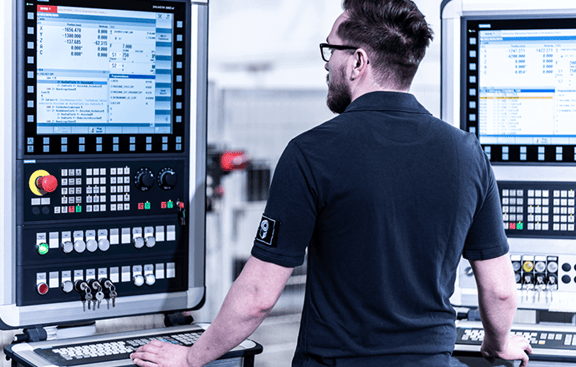

Die Fertigung Step by Step

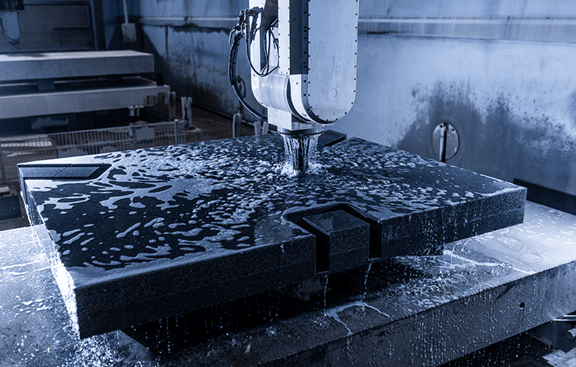

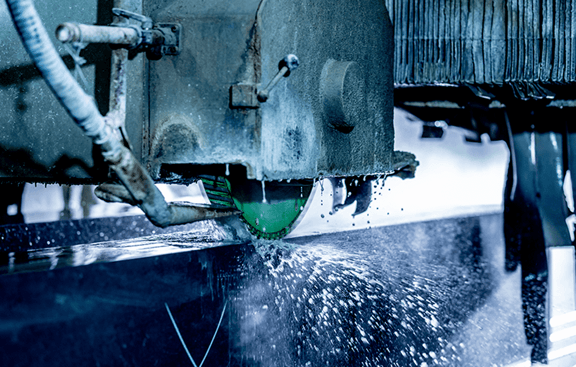

Zuschneiden

Planschleifen auf Ebenheit

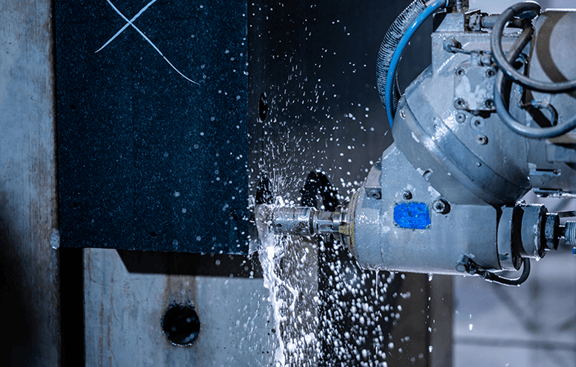

Bohren für Gewindeeinsätze

Einsetzen der Gewindeeinsätze

Feinläppen zur Endbearbeitung

Qualitätskontrolle

Granit & Beton vs. Stahl im Maschinenbau

Mineralische Werkstoffe wie natürliches Hartgestein (Granit) oder hochfester Beton UHPC (Ultra High Performance Concrete) gewinnen zunehmend an Bedeutung im Maschinen- und Anlagenbau. Deren Eigenschaften machen diese zu überzeugenden Alternativen gegenüber herkömmlichen Konstruktionen aus Stahl und Guss.

Für den Einsatz der natürlichen Materialien von Beton und Granit sprechen eine Reihe von Gründen: Vornehmlich sind es die hervorragenden physikalischen Eigenschaften, die hohe Präzision der Maschinenkomponenten und eine sehr gute Öko-Bilanz.

Wir leben und lieben den Millionen Jahre alten Werkstoff Stein, auf dessen Grundlage wir hochpräzisierte Maschinenkomponenten und Komplettsysteme herstellen, für viele Produkte des täglichen Lebens.

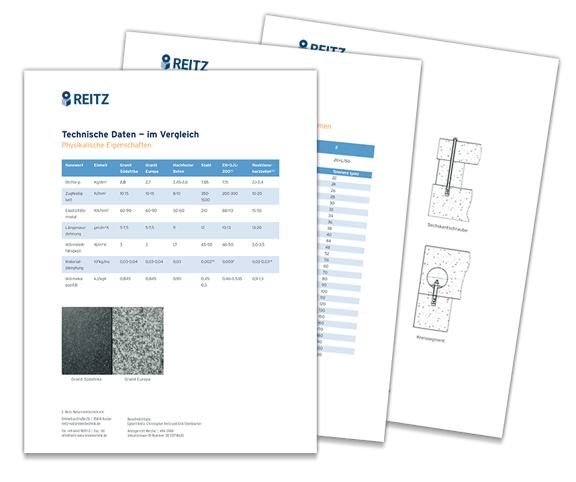

Technische Datenblätter benötigt?

Laden Sie jetzt unsere technischen Datenblätter zu den physikalischen Eigenschaften und Ebenheitstoleranzen von Naturhartgestein herunter!

Jetzt PDF runterladen!

Wir bauen Komponenten für folgende Maschinen:

- Hoch dynamische Präzisionswerkzeugmaschinen (Schleifen, Drehen, Bohren, Fräsen)

- Optische Maschinen

- Messmaschinen

- Prüfstände

- Fundamente

- Maschinen der Luft- & Raumfahrttechnik

- Maschinen für die Elektronikproduktion

- Präzisionslaserbearbeitungsmaschinen

- Inspektionsmaschinen

- Druckmaschinen

Mess- und Prüfstände

Koordinatenmessgerät für die Qualitätssicherung

Wir finden das µ!

Die Mess- und Prüfstände, die wir für unsere Qualitätssicherung nutzen, können wir auch für Kunden liefern.

Dabei kommen bei uns verschiedene Techniken zum Einsatz:

- Optisches Vermessen mit Autokollimatoren

- Laserinterferometer und Lasertracker

- Elektronische Neigungswagen (Präzisions-Wasserwagen)

Hochfester Beton – spezielle Anforderungen für besondere Lösungen

Maschinenbauteile aus Beton

Hochfester Beton hat hinsichtlich Temperatur & Schwingungsdämpfung ähnliche Eigenschaften wie Granit. Er punktet bei der Herstellung großer Stückzahlen über den Preis. Aufgrund seiner Formbarkeit bietet er viele Gestaltungsmöglichkeiten.

In die Abgüsse können für die Funktion notwendige Elemente integriert werden. In die Bauteile lassen sich z.B. Kabel, Wasserabläufe, Sensoren, Kühlsysteme oder Hydraulikleitungen eingießen. Wir sprechen dann von funktionsintegrierenden Maschinengestellen aus zementgebundenem Mineralguss (UHPC-ultra high performance concrete).

Anwendungsbereiche für Beton

Ultrahochfester Beton ist durch seine thermischen Eigenschaften (geringe Wärmeleitfähigkeit, niedriger Längenausdehnungskoeffizient) und sehr guter Schwingungsdämpfung (ca. 8x bessere Werkstoffdämpfung als Metall) für Applicationen mit hoher Dynamik und hohen Anforderungen an Genauigkeiten geeignet.

UHPC ist nicht brennbar und nicht entflammbar. Als zementgebundener Mineralguss lässt er sich als Bauschutt recyceln. Teilegröße und Stückzahl sowie Gestaltung und Funktionsintegration bestimmen wesentlich den wirtschaftlichen Einsatz.

Maschinenbetten aus hochfestem Beton setzen wir mit Kooperationspartnern um.